1、所有原材料要求不得低于图纸要求,否则不得下料制作。

2、要求焊接型钢平整度不超过2/1000,总弯曲度不大于总长度的0.3%。

3、钣金加工件焊接前,变形的零配件必须校直、校平后再焊接。

4、在进行焊接前,应根据钣金零件大小、材料厚度、焊缝要求的大小等不同选用粗细规格不等的焊丝。

1、按图纸、技术、工艺要求制作焊接,因看图纸有误,导致工件焊错,需重新焊割的,该件按次品处理。

2、焊接时,要求该倒坡口的地方必须倒坡口,加工件没有倒坡口的、或者焊接型材等,应根据情况用磨光机进行倒坡口,需机加工坡口的应进行加工坡口处理,并把问题上报给部门主管。

3、焊接时应保证工件外形尺寸和形位公差,非加工面形位公差按IT15级执行。

4、焊接时需要代料的,板料厚度达不到图纸要求,未经技术部门的书面同意,不能代料。

5、焊接时的焊缝严格按图纸要求,该连续焊的连续焊,该断续焊的一定要断续焊。如图纸没有要求的断续焊尺寸长度,则每间隔50mm

焊8~10mm,各焊点距离必须均匀一致。

6、连续焊缝要求平直光滑,不能有明显的高低不平现象,不能有焊穿、焊偏、焊疤、气孔、咬边等现象。焊缝的焊角以图纸要求为准,无要求的保证焊角为相临件的*小厚度。

7、焊接完成后:每道焊缝应打磨处理,清除焊渣,去掉周边毛刺。

8、图纸上要求钣金折弯的零件,没有技术部的书面同意,不得采用焊接方式。

9、钣金加工件在焊接过程中,需要敲击的部分可以用小型手工锤轻轻锤到要求尺寸,不得在钣金件平面上以铁锤敲打。

1、焊缝平滑,曾现鱼鳞状;不得泛起堆起凸包、不平均的现象。

2、工件焊接完毕后,外观应用砂布重新打磨一遍,不能有手感刺边角的存在;不得存在焊渣、焊点、毛刺等,焊缝应光滑、平整。应保证工件的“边齐、面平”,包括工件上启齿边沿的垂直平行度。

3、箱体类工件平面上焊缝不得比平面高,原则上打腻子后应该能掩盖住,看不出焊缝。

4、对于周转件,尤其是焊接后不再进行加工的平面,在焊接时必需严加防护,避免电弧损伤或焊渣损伤且焊缝平均的条件下不能随便进行打磨。

5、对于焊接后需进行发蓝、电镀的钣金件,焊接完毕达到相关要求后,同一喷砂处理。周转过程中应严加防护,避免磕碰划伤,不得再进行打磨处理。

表一、焊接件线性尺寸公差 (IT15级) 单位:mm

基本尺寸 2~30 >30~120 >120~400 >1000~2000 >2000~4000

公差要求 ±0.5 ±0.8 ±1.0 ±2 ±4.0

表二、角度尺寸公差(IT15级) 单位:(度)

公称尺寸 0~400 >400~1000 >1000

以角度表示的角度公差 ±1 ±1.5 ±2'

表三、直线度、平面度和平行度公差(IT15级) 单位:mm

基本尺寸 >30~120 >120~400 >400~1000 >1000~2000 >2000~4000

公差要求 ±0.5 ±0.8 ±1.1 ±1.2 ±2.2

焊工必须经过专门的基本理论和操作技能培训,考试合格并取得电网钢管结构焊工合格证书。

焊接材料的使用、管理按照JB/T 3223执行。

1.3.1、焊缝质量等级的确定应按图纸、设计文件的要求。焊缝质量等级要求如下:

a)、环向对接焊缝、连接挂线板焊缝应满足一级焊缝质量要求。

b)、横担与主管连接焊缝应满足二级焊缝质量要求。

c)、管管相贯焊缝、钢管与带颈平焊法兰连接的搭接角焊缝、钢管与平板法兰连接的环向角焊缝、钢管纵向对接焊缝应满足二级焊缝外观质量要求。

d)、其他焊缝应达到三级焊缝的质量要求。

1.3.2 塔身或横担主管的纵焊缝宜布置在结构断面的对角线的外侧方向。

1.4.1、焊接作业场所出现以下情况时必须采取措施,否则禁止施焊。

a)当焊条电弧焊焊接作业区风速超过8m/s、气体保护电弧焊及药芯焊丝电弧焊焊接作业区风速超过2m/s时;制作车间内焊接作业区有穿堂风或鼓风机时;

b)相对湿度大于90%;

c)焊接Q345以下等级钢材时,环境温度低于-10℃;焊接Q345钢时,环境温度低于0℃;焊接Q345以上等级钢材时,环境温度低于5℃。

1.4.2、焊缝坡口型式和尺寸,应以GB/T 985.1、GB/T 985.2的有关规定为依据来设计,对图纸特殊要求的坡口形式和尺寸,应依据图纸并结合焊接工艺评定确定。

1.4.3、 坡口加工应优先采用机械加工,也可选用自动或半自动气割或等离子切割、手工切割的方法制备。但应保证焊缝坡口处平整、无毛刺,坡口两侧50mm范围不得有氧化皮、锈蚀、油污等,也不得有裂纹、气割熔瘤等缺陷。

1.4.4、严禁在焊缝间隙内嵌入填充物。

1.4.5定位焊的工艺措施及质量要求应与正式焊缝相同。定位焊高度不宜超过设计焊缝高度的2/3,长度不小于25mm。定位焊点一般不少于3点,且应均匀分布。

1.4.6、焊接过程中应严格按照焊接工艺评定确定的焊接方法、焊接参数进行焊接。

1.4.7、焊接完毕,焊工应在距焊缝端头50㎜明显处打上自己的钢印代号,且在防腐处理后清晰可见。

1.4.8、宜采用调整焊接工艺参数的方法控制焊接变形,也可采用反变形、刚性固定等方法控制焊接变形。

1.4.9、影响镀锌质量的焊缝缺陷应在装配前进行修磨或补焊,且补焊的焊缝应与原焊缝间保持圆滑过渡。

1.5.1、外观质量检验

1.5.1.1、外观检验一般采用焊缝检验尺、放大镜等器具用目视检验的方法进行。裂纹的检查应辅以5倍以上的放大镜并在合适的光照条件下进行,必要时可进行表面探伤。

1.5.1.2、当出现下列情形之一时,应对焊缝进行表面检测,表面检测可采用磁粉或渗透检测的方法,依据JB4730进行:

a)焊缝外观检查发现裂纹时,应对该批同类焊缝进行100%的表面检测。

b)焊缝外观检查怀疑有裂纹时,应对怀疑的部位进行表面探伤。

c)钢管塔设计图纸规定进行表面探伤时。

d)法兰与钢管插接式连接的角焊缝,应进行100%的表面检测。

1.5.1.3、对接焊缝余高应符合表6的规定。

1.5.1.10、焊缝感观应达到:外形均匀、成型较好,焊道与焊道、焊缝与母材金属间过渡较圆滑,焊渣和飞溅物应清除干净。

1.5.2、 内部质量检验

1.5.2.1、焊接接头内部质量检验应在焊接完成24小时后进行。

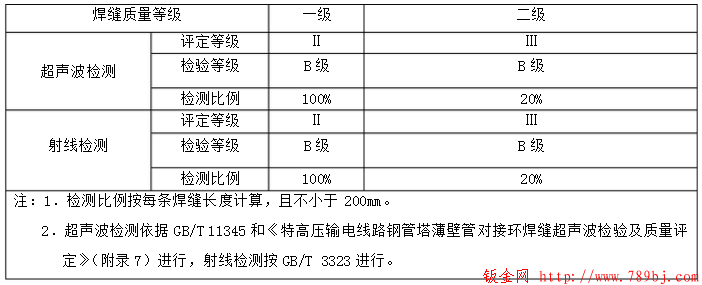

1.5.2.2、设计要求全焊透的一、二级焊缝一般采用超声波检测的方法进行内部质量检验,当超声波检测不能满足规范要求、或设计文件有要求时、或进行仲裁时,应采用射线检测的方法进行检验。超声波检验按GB/T 11345的规定进行;射线检验按GB/T3323的规定进行。

1.5.2.3、 一、二级焊缝要求进行内部质量检验的比例、评定等级应符合表12的规定。要求达到二级焊缝质量要求的角焊缝进行外观质量检验,应满足表7、表11的要求。

1.5.2.4、二级焊缝无损检测发现有超标缺陷时,应对该条焊缝进行加倍抽检,如仍不合格,则应对该条焊缝全部进行检验。

1.6、本工程的焊缝质量要求

1)、焊接过程中所使用焊接材料的化学成分及机械性能必须符合有关标准的规定。焊条的品种、牌号必须与被焊钢材的化学成分和机械性能相当,并具有良好的焊接工艺性能;

2)、手工焊接的焊缝焊渣必须敲铲干净;

3)、焊接质量和检验要求

A、钢管塔加工企业焊接施工前应结合工程特点,按照JGJ81《建筑钢结构焊接技术规程》相关要求进行焊接工艺评定,编制相应的焊接工艺卡、焊接作业指导书;

B、特高压同塔双回钢管塔带颈法兰与直缝焊管采用对接焊的形式连接(大跨越塔除外),焊缝质量等级应达到一级焊缝质量要求;

C、焊缝质量等级应满足按图纸、设计文件的要求。图纸、设计文件没有明确要求时,焊缝质量等级要求如下:

①、环向对接焊缝、连接挂线板焊缝应满足一级焊缝质量要求;

②、横担与主管连接焊缝应满足二级焊缝质量要求;

③、管管相贯焊缝、钢管与带颈平焊法兰连接的搭接角焊缝、钢管与平板法兰连接的环向角焊缝、钢管纵向对接焊缝应满足二级焊缝外观质量要求;

④、其他焊缝应达到三级焊缝的质量要求。

D、 焊缝检验要求

外观检验:当出现下列情形之一时,应对焊缝进行表面检验,表面检验可采用磁粉或渗透检验的方法。

设计图纸规定进行表面检验时;

①、焊缝外观检查发现裂纹时,应对该批同类焊缝进行100%的表面检验;

②、法兰与钢管插接式连接的角焊缝,应进行100%的表面检验。

内部检验:设计要求全焊透的一、二级焊缝一般采用超声波检测的方法进行内部质量检验,当超声波检测不能满足规范要求、或设计文件有要求时、或进行仲裁时,应采用射线检测的方法进行检验。一、二级焊缝要求进行内部质量检验的比例、评定等级要求如下:

原文出处:/company/234.html(转载请注明,谢谢!)